Produkcja nawozów mikrogranulowanych odbywa się przy zastosowaniu nowoczesnych, zaawansowanych technologicznie instalacji produkcyjnych. W stosowanych technologiach występuje połączenie dwóch procesów: suszenia rozpyłowego i granulacji na złożu fluidalnym. Instalacje pracują w trybie ciągłym, co znacznie zwiększa efektywność całego procesu. Wyszkolony personel i zaawansowana aparatura kontrolno-pomiarowa, automatyka oraz odpowiednie oprogramowanie dbają o prawidłowy przebieg powstawania mikrogranulatu. Proces produkcji jest prowadzony w systemie zamkniętym, co oznacza, że nie ma możliwości wprowadzenia zanieczyszczeń z zewnątrz. Ogólnie każda instalacja odpowiedzialna za produkcję mikrogranulatu składa się z grup, które możemy rozróżnić według zachodzącego wewnątrz procesu technologicznego:

- Pierwsza z nich odpowiedzialna jest za magazynowanie roztworu nawozowego – zbiorniki są przystosowane do przechowywania roztworu w warunkach zimowych oraz letnich. Następnym elementem jest rozbudowany i sterowany automatycznie układ dozowania surowca płynnego do komory suszenia i granulacji.

- Drugą sekcją jest komora suszenia i granulacji, w której następuje rozpylenie cieczy i odparowanie wody z roztworu nawozowego w strumieniu ogrzanego powietrza, jednocześnie zachodzi proces powiększania się drobiny ciała stałego i granulacja mokra.

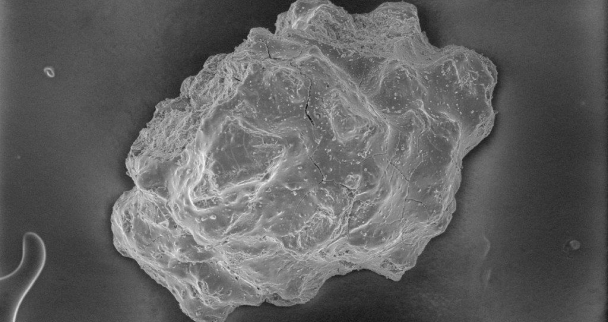

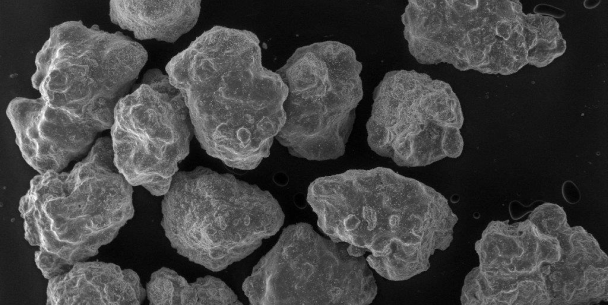

- Ostatnią sekcją instalacji produkcyjnej jest część zajmująca się transportem pneumatycznym oraz dostosowaniem materiału sypkiego do postaci produktu końcowego – jednorodnej kolorystycznie i chemicznie, pozbawionej pyłu granuli o kształcie maliny, której wielkość mieści się w granicach 0,3-0,9 mm.